编者按

福建,一片充满活力的热土,一批“专精特新”企业正如雨后春笋般崭露头角。它们以创新为核心,专注于技术研发和产品创新,为市场注入了新活力,成为推动地方经济发展的重要力量,为相关产业链的完善做出了突出贡献。近日,福建省人民政府国有资产监督管理委员会联合人民网福建频道共同推出“专精特新看福建”系列融媒体报道,看福建如何积极培育创新型企业发展新质生产力,成为地方经济发展的新引擎。

如果有一套上万块的积木,你会如何又准又快地完成拼装?

建筑领域常用的铝合金模板架,就像一套“大型积木”。作为一家专注提供铝合金模板解决方案的国家级专精特新“小巨人”企业,福建省南铝结构科技有限公司(以下简称南铝结构公司)给出了自己的答案。

从铝模架产品设计到生产,再到打包出厂,全过程实现数字化后,原本60天的工期,现在只需20天——工期缩短了三分之二。这是各个生产环节“精益求精”“高效衔接”的成果。

“通过全流程数字化、智能化、信息化,实现精细化管理,最后显著推进了降本增效。”南铝结构公司总经理孙杰浴的这句话,指出了不少追求“精益求精”的高新技术企业的发展之路。

探访福建专精特新企业,记者发现,以“数智”为翼,从“细处”着手,踏上腾飞之路,成为众多创新企业不约而同的选择。

“精”于数字化 提质增效

“工厂造零件,现场拼房子”的装配式建筑技术已经广泛运用。一套铝模架“预制模板”的“出生”,在没实现数字化应用之前,实际上还多了个“预拼装”的环节。

铝模板预拼装样板房。人民网 兰志飞摄

一栋楼所需模板材料,大则上万件,小则几千件,有标准模板,也有异形模板,根据图纸将成千上万个模板进行拼装,繁复程度可想而知。“从铝模架的预拼装到最后打包出厂,至少需要花费两个星期的时间。”孙杰浴解释说。

而现在,随着数字技术的运用,“预拼装”变成了“虚拟拼装”,且这一步骤在设计环节就已解决。

“2019年,我们自主开发了三维智能BIM(建筑信息模型)设计软件,建立1:1模型配置铝合金模板,对每块模板自动编号,就能实现智能设计、智能拼装。”南铝结构公司技术中心经理助理陈青海介绍说,在此之前,设计阶段用的是二维软件,需要大量的空间想象,设计周期要15天左右,还容易出错,最终还需实地预拼装来验证。“现在只要7天就能完成设计,进入生产环节。”

南铝结构公司技术中心经理助理陈青海演示三维智能BIM设计软件。人民网 谢星宇摄

南铝结构公司在设计阶段的“细”还不止于此。陈青海告诉记者,设计系统最终生成拼装图跟编号图,拼装图跟编码图一一对应,给到建筑工地,就真的像“拼积木”一样,完成实际拼装和应用。

引入自动化、数字化手段,走上精益之路,这也是位于泉州经济技术开发区的万龙时代科技有限公司(以下简称万龙)的选择。作为一家深耕切割磨削工具领域30年的企业,万龙在国内细分领域处于领先地位。

谈到数字化给企业带来的提质增效,万龙焊接车间主任谭永明深有体会:“车间自动化升级后,一个工人就可以操作三台机器,产品质量和生产效率都有了很大的提高。”

万龙生产车间工人在操作机器。万龙时代科技有限公司供图

用好数字化这一“绣花针”,穿起精细化的“针线活”,专精特新企业织就的是“提质增效”的“锦绣图”。

“精”于思维 修炼“内功”

精细化管理,对于企业发展而言,是修炼“内功”之举,它不仅在于新技术手段的应用,更是一种贯穿于生产经营全过程的思维方式。

厦门厦钨新能源材料股份有限公司(以下简称厦钨新能),是厦门钨业股份有限公司下属一家技术领先的电池正极材料企业,成立仅8年便发展成为了全球新能源材料行业领军企业,产能规模与出货量稳居行业前列。

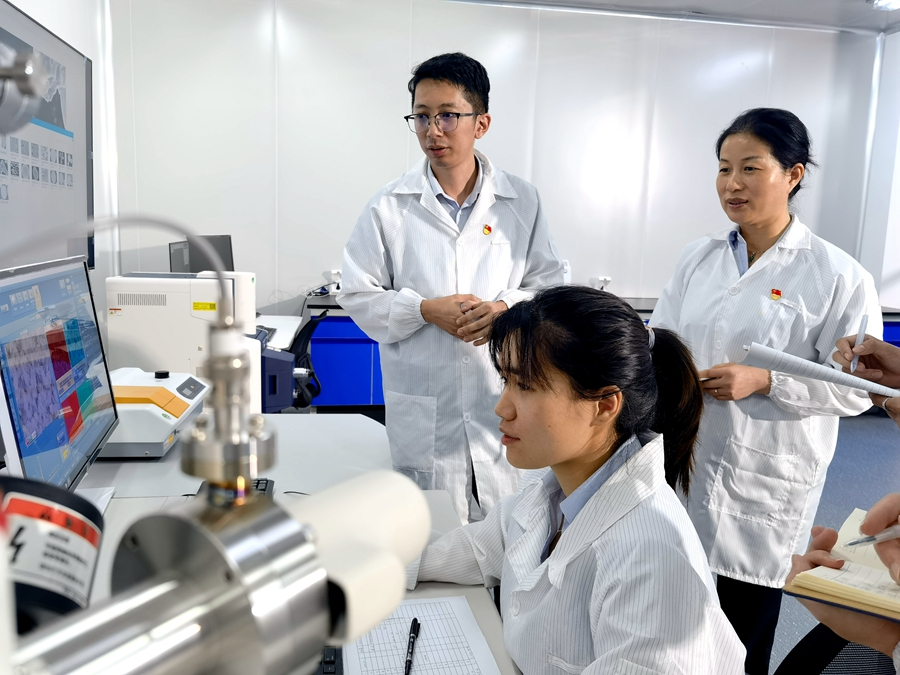

在新能源材料领域耕耘的这些年间,厦钨新能研究院副院长魏国祯见证了新能源材料从传统的工业模式,到研发精细化、生产精益化的转变过程。

“原先我们设计产品的时候,考虑的是怎么制造出性能好的材料。渐渐地,我们开始思考用户端需要什么样的材料,比如电动汽车,我们会优先考虑材料的安全、快充、高功率、环保等性能,碰见生产上的新问题,研发部门会和生产部门协同解决。”魏国祯说,正是在研发、生产的过程中贯穿精细化管理的思维,厦钨新能才能实现产品与技术的双轮驱动。

厦钨新能研究院副院长魏国祯与同事讨论生产、研发问题。厦钨新能供图

“细”处入手,“微”处发力,精细化管理看似“润物无声”,但积微成著,撬动的是企业的蝶变之路。

在南铝结构公司位于福州高新区的办公楼内,设计完成后一键导出的生产单、免拼打包单以及加工图等信息,“飞到”了近百公里外福州罗源县生产基地,生产部门就能“按图索骥”。

在该公司生产车间的铝合金模板智能自动化生产线上,轰鸣的机械和焊接飞溅的火花中,工程师正有条不紊地盯着显示屏上的参数,监测生产运行情况。

在南铝结构公司的智能自动化生产线上,工程师通过仪器监测生产运行情况。人民网 兰志飞摄

“我们的铝合金模板智能自动化生产线,实现以机代工、全自动化作业,不仅能节省10倍的人力成本,质量合格率也提升至99.9%以上。”孙杰浴介绍说,铝合金模板生产从原材料锯切下料开始,要经历冲孔、焊接、打磨整形、喷涂、入库等一系列生产环节,过去需要60个工人作业,如今只需6名工人。

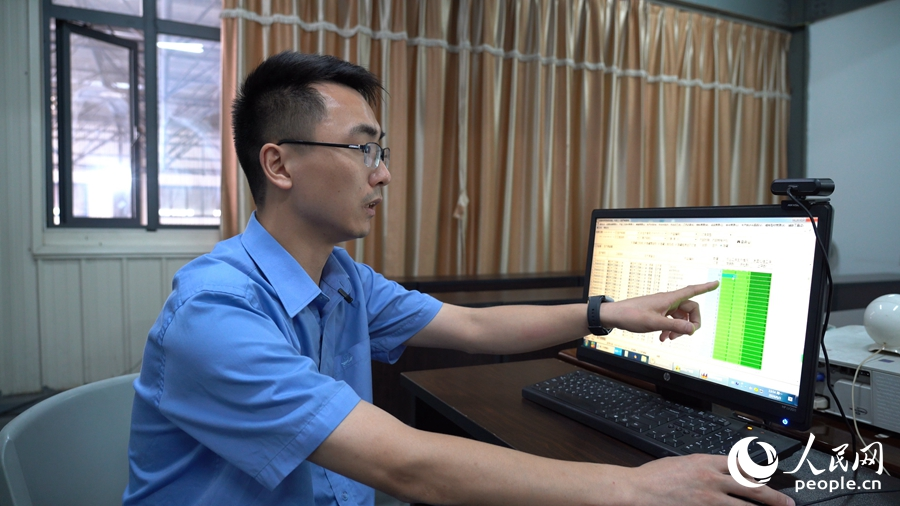

精细化管理“穿针引线”,贯穿于设计、生产、管理、运用的全过程。“我们正在开发一个‘利旧系统’,在电脑上实时显示库存利用率,只有达到一定的利用率才能下单生产,这样就能通过实时控制库存利用率,来降低生产运营成本。”陈青海告诉记者。

专精特新企业,是地区开展关键核心技术攻关、激发创新活力、产业链强链补链的关键主体。落户于福州高新区的南铝结构公司,深度楔入当地的产业链发展当中。“我们正结合福州市打造高强高韧铝合金和铝基新材料全产业链和产业集群的契机,补强福州高端铝产业链。”孙杰浴说。

“精”于管理 “攥指成拳”协同高效

在南铝结构公司的智能生产车间,车间工人黄小武用扫描枪对着一块铝制模板上的二维码扫码,坐在生产基地百来米外一栋办公楼里的生产部副经理韦焰在电脑的“COMMS专业职能与基础工作管理集成平台”,点开查看模板的生产情况,看到这块模板刚刚完成了焊接流程。

南铝结构公司生产部副经理韦焰在信息管理系统上查看生产情况。人民网 兰志飞摄

一栋楼所需铝制模板材料要经过十几道生产工序,纯靠手工登记,不仅繁复还容易出错。为提高生产效率,南铝结构公司开发铝模板信息管理系统,给每件模板上了“身份证”。

“我们接收到从技术中心下来的订单,会立即导入COMMS系统,并按照楼栋结构、区域进行细分,形成相应的生产单号,再打印成标签粘贴在模板上,这样每件模板就有了自己的专属条码。”韦焰介绍,只要输入单号,就能准确跟踪到每件模板所处的环节,使产品质量得到全程管控。

车间工人正在扫描模板专属条码。人民网 兰志飞摄

在生产线上,工人每完成一道工序,就扫码录入系统,即算记工,每道工序只可记工一次,如此一来,不仅能实时跟踪模板状态,还能精确计算产量。“扫码记工很方便,这个月我做了2448件,只要乘以相应计件工资,就能知道自己的收入了。”黄小武说。

精、准、细、实,小小的条码让南铝结构公司的生产管控上了一个新台阶。

数字化是手段,精细化则是通往“高效”的路径。数字化系统的接入改变了过去不同部门“各自为政”的格局,以数字化为“链”,“攥指成拳”实现企业协同高效运转。

对于这一点,万龙IT开发主管王鑫铭感触颇深。“通过数据上‘云’、数字中台,万龙链入了不同职能部门的操作系统,打通系统间数据壁垒,解决过去岗位职责不明、接口不清等问题,使跨地区协同业务联系和信息传递,实现管理全过程清晰、高效、可追溯。”王鑫铭说,过去需要十天半个月才能处理的客户投诉,现在两三天就可以完成,大大提高了工作效率。

数字化浪潮日新月异,不断为制造业注入智能、创新和可持续发展的澎湃动力。与南铝结构、万龙时代、厦钨新能等企业有着相同选择的一批又一批福建专精特新企业,正加“数”前进,修炼“内功”追求卓越品质,“精益之路”越走越宽,引领着行业迈向更有活力、更加高效的未来。

扫一扫,关注泉州城建集团